3D PRODUKTE > 3D DRUCKER > RAISE3D FDM/FFF

RAISE 3D METAL FUSE

RAISE3D METAL FUSE

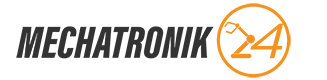

Raise3D Metal Fuse wird ihre Arbeitsweise trastisch verändern. Was für ein großer Schritt in den Herstellung von Metallteilen. Aus der Konstruktion heraus können Sie sofort in die Herstellung Ihrer Metallteile übergehen. Erstellen Sie mannlos und sofort Prototypen, Kleinserien, Teile für Vorrichtungen, Endteile und vieles mehr. Die 3D gedruckten Metallteile können im nachinein noch auf Ihrer CNC Maschine zur Herstellung von zB.: Präzisionsflächen und Passungen weiterverarbeitet werden.

BESTELLEN SIE DAS PRODUKT IN UNSEREM WEBSHOP

SERVICE UND SUPPORT ZU DIESEM PRODUKT

VEREINBAREN SIE EINEN TERMIN FÜR EINE BERATUNG IN UNSEREM SHOWROOM

FORDERN SIE IHR INDIVIDUELLES ANGEBOT AN

AB EUR 9.999,- exkl. Mwst.

KEYFACTS:

BAURAUM: 300x300x300DRUCKKOPF: Dual Extruder

SCHICHTAUFLÖSUNG: 0,1-0.25mm

MAX. DÜSENTEMPERATUR: 300°C

Raise3D bringt MetalFuse

eine 3D-Drucklösung mit Ultrafuse®-Metallfilamenten von BASF Forward AM, die die Kleinserienfertigung von Metallteilen mit voller Designfreiheit und niedrigen Betriebskosten ermöglicht.

Das Raise3D MetalFuse-System besteht aus dem Desktop-Metall-3D-Drucker Forge1, dem katalytischen Entbinderungsofen D200-E, dem Sinterofen S200-C, dem Slicer ideaMaker Metal und verwendet Ultrafuse®-Metallfilamente von BASF Forward AM.

Der Entbinder D200-E verwendet ein katalytisches Entbinderungsverfahren auf Basis von Oxalsäure, das sicher und umweltfreundlich ist. Oxalsäure-Entbinderung ist auch einfacher zu handhaben als Salpetersäure und schneller als Lösungsmittel- und thermisches Entbindern.

IdeaMaker Metal ist eine modifizierte Version von ideaMaker, die für die Verwendung von Ultrafuse® Metallfilamenten optimiert ist, mit einzigartigen Funktionen, die die erforderliche Teiledichte und Wiederholbarkeit bieten, um Endteile von höchster Qualität herzustellen.

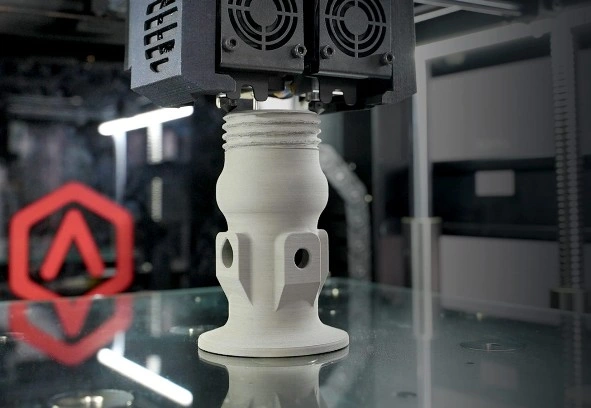

Die Hauptanwendungen von Metallteilen, die mit dem FFF-3D-Druck hergestellt werden, sind Werkzeuge, Vorrichtungen, Funktionsteile und Prototypen sowie die Kleinserienfertigung.

Abgesehen von Teilen mit sehr einfachem Design produziert die Raise3D MetalFuse Teile mit besserer Qualität und geringeren Kosten, insbesondere bei kleinen Chargen, als AM-Metall-Lasersinterlösungen, die auf dem Markt sind.

Vorteile von FFF gegenüber MIM Metal Injection Moulding (Spritzgießverfahren)

- volle Gestaltungsfreiheit, was die Herstellung komplexer Teile ermöglicht, die ansonsten mit MIM zu teuer wären oder nicht hergestellt werden könnte

- Gestaltungsfreiheit ermöglicht bessere mechanische Eigenschaften der Endteile und dadurch wird das FFF die kosteneffizienteste Technologie für die Herstellung von Metallteilen, auch für mittlere oder große Chargen.

- mechanische Eigenschaften der FFF-Druckteile entsprechen vollständig den MIM-Qualitätsstandards und übertreffen diese sogar geringfügig und können daher ald Endteile verwendet werden.die katalytische Entbinderung hat eine geringere Umweltbelastung und erfordert eine geringere Investitionen, um sicherzustellen, dass die Sicherheitsstandards eingehalten werden.

Vorteile von Raise3D MetalFuse gegenüber anderen bestehenden FFF-Metalldrucklösungen

- Raise3D MetalFuse ist die erste End-to-End-Lösung für AM-Metalle, die ein katalytisches Entbinderungsverfahren mit Oxalsäure verwendet; Bei der Herstellung anderer AM-Metallteile werden Lösungsmittel und thermisches Entbindern verwendet.

- Die katalytische Entbinderung mit Oxalsäure ist ein sicheres und umweltfreundliches Verfahren. Darüber hinaus ermöglicht das Entbindern mit einem katalytischen Verfahren laut internen Tests von Raise3D eine Reduzierung der Entbinderungszeit um 60 % und eine Erhöhung der Dichte des Teils auf bis zu 98 % der Dichte von Schmiedeeisen.

Vorteile von Raise3D MetalFuse gegenüber anderen bestehenden pulverbasierten AM-Metalldrucklösungen

- Die Produktion von Raise3D MetalFuse ist sicherer, da Filament als Verbrauchsmaterial verwendet wird, was die Handhabung absolut sicher und extrem einfach macht; Dies unterscheidet sich von der gefährlichen und schwierigen Materialhandhabung von Lösungen auf Metallpulverbasis, wie sie derzeit auf dem Markt sind.

- Von Raise3D MetalFuse hergestellte Teile mit Ultrafuse®-Metallfilamenten sind im Allgemeinen 1,4- bis 2-mal billiger als die meisten Metallpulver; Außerdem erfordert die Lösung weniger Investitionen in Hardware.

Vorteile von Raise3D MetalFuse als erste vollständige Inhouse-Lösung für Metallfilamente der BASF

Raise3D MetalFuse ist die erste vollständige Inhouse-Lösung, die für Ultrafuse®-Metallfilamente optimiert ist

Neben den Vorteilen, die sich aus den hervorragenden Eigenschaften dieser Filamente ergeben, hat eine vollständige Inhouse-Lösung die zusätzlichen Vorteile:

- Geschwindigkeit, da die Interaktion mit Dritten vermieden wird, kann viel Zeit eingespart werden, sodass es möglich ist, in wenigen Tagen von der anfänglichen „Idee“ zum „endgültigen Teil“ zu gelangen.

- Minimierung der Handhabung der „grünen Teile“.

- Gewährleistung vollständiger Vertraulichkeit, indem der gesamte Prozess intern durchgeführt wird, im Gegensatz dazu, wenn das Entbindern und Sintern extern durchgeführt werden müssen.

Über FFF Metalldruck mit Ultrafuse® Metallfilamenten von BASF Forward AM

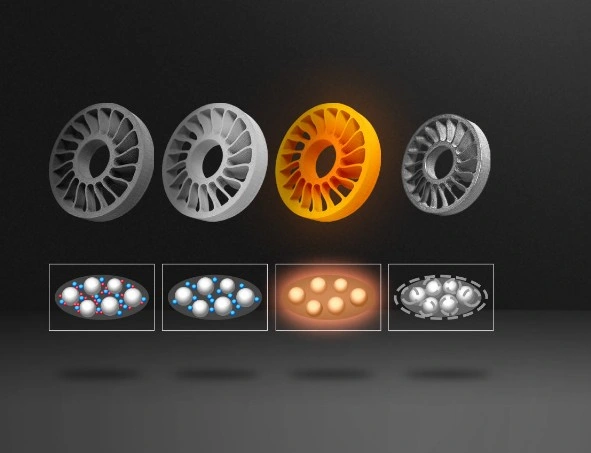

FFF bezieht sich auf ein 3D-Druckverfahren, bei dem Teile Schicht für Schicht aus formbarem Material aufgebaut werden, das ursprünglich auf Thermoplaste beschränkt war. Ultrafuse® Metallfilamente haben einen Polymergehalt und verwenden das gleiche Verfahren:

- Zunächst baut ein geeigneter 3D-Drucker Schicht für Schicht ein Teil auf, wobei der Polymeranteil des Filaments als Bindemittel dient. Der grüne Teil ist immer noch sehr zerbrechlich und erfordert eine sorgfältige Handhabung.

- Der Hauptpolymeranteil (Primärbinder) wird aus dem sogenannten Grünteil in einem katalytischen Entbinderungsprozess entfernt. Das Ergebnis dieses Prozesses ist der braune Teil, der aus reinen Metallpartikeln und einem Restbinder (Sekundärbinder) besteht.

- Abschließend wird durch einen Sinterprozess bei Temperaturen knapp unter der Schmelztemperatur des Metalls der sekundäre Binder aus dem Braunteil entfernt und die Metallpartikel verschmelzen. Nach dem Sintern erreicht das Material seine endgültigen Eigenschaften hinsichtlich Härte und Festigkeit.

Neue Technologie - Ein Sprung in der Effizienz

MetalFuse nutzt den katalytischen Entbinderungsprozess, der zu einer Reduzierung der Verarbeitungszeit um 60 % und einer Erhöhung der Dichte des Teils auf bis zu 97 % der Dichte von Schmiedeeisen führt.

Übernahme eines bewährten Prozesses

Der katalytische Entbinderungsofen (D200-E) und der Sinterofen (S200-C) werden zur Nachbearbeitung der „Grünteile“ verwendet, ähnlich dem Verfahren, das auf Basis des BASF-Know-hows aus dem Metal Injection Moulding (MIM) entwickelt wurde.

Spezialisierte Slicing-Software

Eine Sonderausgabe von ideaMaker bietet Vorlagen, die für diese Art des Druckens optimiert sind, wobei der Sinter- und Entbinderungsprozess berücksichtigt wird, der mit Metalfuse kombiniert werden kann. Diese Sonderedition von ideaMaker bietet auch einen einfacheren Slicing-Prozess.

Touch-Screen

Eine visuelle Benutzeroberfläche, die nur einen Klick benötigt, um eine

Vorlage auszuwählen, und die gespeicherte Arbeitshistorie zur

Überprüfung verfügbar hält.n.

Umweltfreundlich

Filter, die Abgase reinigen, auf ein sicheres Niveau bringen und die Umweltverschmutzung reduzieren

Der Forge1 3D Drucker ist der erste Schritt des Metal Fuse Systems. Drucken Sie umgehend Ihre 3D Druckteile wie Sie es von Standard FFM/FDM Druckern gewohnt sind. In kürzester Zeit halten Sie bereits einen 3D Druckteil in Ihren Händen.

HABEN SIE FRAGEN ZU DIESEM PRODUKT?

Schreiben Sie uns, wir melden uns gerne bei Ihnen.

NEWSLETTER

Bleib über 3D Druck informiert! Newsletter jederzeit abbestellbar.